Spitzenforschung hautnah – vor Ort und digital

Institutsbesichtigung

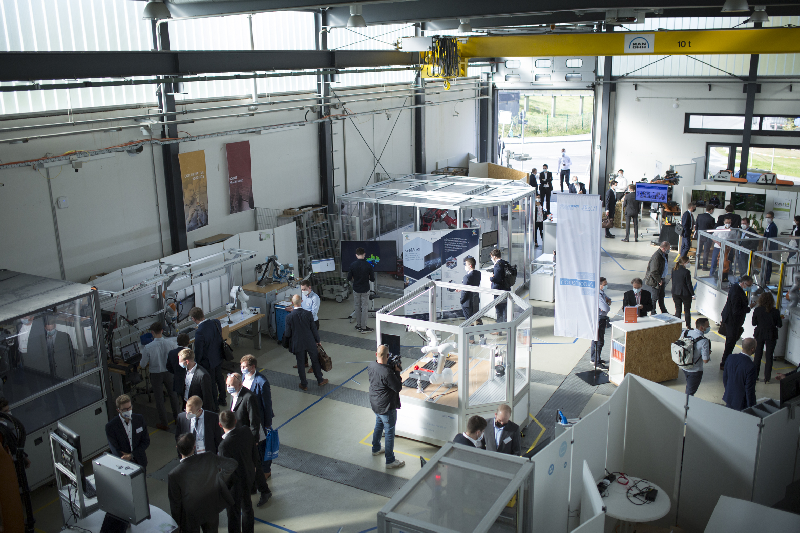

Das hybride Veranstaltungsformat des AWK‘23 bot seinen Teilnehmerinnen und Teilnehmern auch diesmal wieder die Gelegenheit, das WZL der RWTH Aachen und das Fraunhofer-Institut für Produktionstechnologie IPT sowohl vor Ort als auch digital kennenzulernen.

An beiden Veranstaltungstagen öffneten sich die Tore zur Besichtigung der Maschinenhallen und Versuchsanlagen. Den Besucherinnen und Besucher vermittelten die Expertinnen und Experten beider Institute vor Ort einen kompakten und ausgewogenen Überblick, wie das »Internet of Sustainability« als Enabler für eine »grüne«, nachhaltige Produktion eingesetzt werden kann.

Thementouren

Den Teilnehmenden des digitalen AWK’23 boten geführte, virtuelle Thementouren detaillierte 3D-Einblicke in die Maschinenhallen und Labore und informierten gezielt anhand neun verschiedener produktionstechnischer Themen über die reiche Vielfalt an Forschungs- und Entwicklungsthemen der beiden gastgebenden Institute. Alles unter dem Fokus einer nachhaltigen Produktion.

Übersicht der digitalen Thementouren

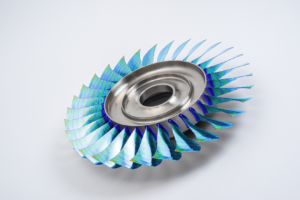

Der Wandel hin zur nachhaltigen Fertigung von hochindividualisierten Produkten für die Zukunft bedingt weitreichende Veränderungen in der Produktion. Gleichzeitig erlauben der Einsatz digitaler Planungstools sowie die Verwertung von Prozessdaten die Vorhersage und Steigerung der ökonomischen und ökologischen Leistungsfähigkeit. Die Thementour beleuchtet in diesem Kontext verschiedene Ansätze zur nachhaltigen Fertigung hochbelasteter Komponenten vom Triebwerk bis zur Steckverbindung.

Der Wandel hin zur nachhaltigen Fertigung von hochindividualisierten Produkten für die Zukunft bedingt weitreichende Veränderungen in der Produktion. Gleichzeitig erlauben der Einsatz digitaler Planungstools sowie die Verwertung von Prozessdaten die Vorhersage und Steigerung der ökonomischen und ökologischen Leistungsfähigkeit. Die Thementour beleuchtet in diesem Kontext verschiedene Ansätze zur nachhaltigen Fertigung hochbelasteter Komponenten vom Triebwerk bis zur Steckverbindung.

Zur effizienten und nachhaltigen Optimierung von Prozessketten ist eine systematische Abstimmung der Einzelprozesse unter ganzheitlicher Berücksichtigung der Dimensionen Wirtschaftlichkeit, ökologische Nachhaltigkeit und Qualität erforderlich. Im Kontext stetig steigender Anforderungen an Produkte müssen die Potenziale prozessdatenbasierter Analysen verstärkt genutzt werden. Anhand einer Prozesskette zur Fertigung von Getriebewellen wird ein ganzheitlicher Ansatz zur Bewertung der verschiedenen Dimensionen vorgestellt, auf dessen Basis datenfundiert Operational Excellence und Predictive Quality ermöglicht werden. Ergänzend werden aktuelle Beiträge zur nachhaltigen Fertigung durch adaptive Prozessketten in der Unikatfertigung sowie flexible Prozessketten in der Serienfertigung vorgestellt.

Zur effizienten und nachhaltigen Optimierung von Prozessketten ist eine systematische Abstimmung der Einzelprozesse unter ganzheitlicher Berücksichtigung der Dimensionen Wirtschaftlichkeit, ökologische Nachhaltigkeit und Qualität erforderlich. Im Kontext stetig steigender Anforderungen an Produkte müssen die Potenziale prozessdatenbasierter Analysen verstärkt genutzt werden. Anhand einer Prozesskette zur Fertigung von Getriebewellen wird ein ganzheitlicher Ansatz zur Bewertung der verschiedenen Dimensionen vorgestellt, auf dessen Basis datenfundiert Operational Excellence und Predictive Quality ermöglicht werden. Ergänzend werden aktuelle Beiträge zur nachhaltigen Fertigung durch adaptive Prozessketten in der Unikatfertigung sowie flexible Prozessketten in der Serienfertigung vorgestellt.

Wie können Messtechnik, KI und Robotik eine wirtschaftliche Kreislaufwirtschaft und geschlossene Lebenszyklen ermöglichen? Antworten auf diese Frage liefert diese Thementour mittels datengetriebener Automation, die mit einer echtzeitfähigen und durchgängigen Dateninfrastruktur Sensorik und Aktorik mit KI-Algorithmen auf der Edge-Cloud verbindet und damit den Data Loop des Paradigmas Sense – Think – Act schließt. Produktionsbeispielen dafür sind Predictive Quality für Zero-Waste-Produktion, agile linienlose Montage für Remanufacturing, virtuelle Klimatisierung und generative KI für Machine Vision. Diese Aspekte der datengetriebenen Automatisierung zeigen praxisnah wirtschaftliche Wege von der linearen Massenproduktion hin zur geschlossenen Kreislaufwirtschaft.

Wie können Messtechnik, KI und Robotik eine wirtschaftliche Kreislaufwirtschaft und geschlossene Lebenszyklen ermöglichen? Antworten auf diese Frage liefert diese Thementour mittels datengetriebener Automation, die mit einer echtzeitfähigen und durchgängigen Dateninfrastruktur Sensorik und Aktorik mit KI-Algorithmen auf der Edge-Cloud verbindet und damit den Data Loop des Paradigmas Sense – Think – Act schließt. Produktionsbeispielen dafür sind Predictive Quality für Zero-Waste-Produktion, agile linienlose Montage für Remanufacturing, virtuelle Klimatisierung und generative KI für Machine Vision. Diese Aspekte der datengetriebenen Automatisierung zeigen praxisnah wirtschaftliche Wege von der linearen Massenproduktion hin zur geschlossenen Kreislaufwirtschaft.

Im Rahmen dieser Thementour wird gezeigt, wie die Ressourceneffizienz und somit die Nachhaltigkeit einer Produktionskette mithilfe von domänenübergreifenden Produktionsdaten im Umfeld der Werkzeugmaschine gesteigert werden kann. Übergreifender Fokus der Thementour ist die Nutzung bestehender intelligenter Modelle zur Steigerung der Produktivität und Qualität der Fertigung. Hierdurch wird unmittelbar der Verbrauch von Betriebsmitteln, Energie und Rohmaterial reduziert, wodurch sich nicht nur die ökologische Gesamtbilanz der Produktion verbessert, sondern auch ein monetärer Mehrwert für den Anwender entsteht.

Im Rahmen dieser Thementour wird gezeigt, wie die Ressourceneffizienz und somit die Nachhaltigkeit einer Produktionskette mithilfe von domänenübergreifenden Produktionsdaten im Umfeld der Werkzeugmaschine gesteigert werden kann. Übergreifender Fokus der Thementour ist die Nutzung bestehender intelligenter Modelle zur Steigerung der Produktivität und Qualität der Fertigung. Hierdurch wird unmittelbar der Verbrauch von Betriebsmitteln, Energie und Rohmaterial reduziert, wodurch sich nicht nur die ökologische Gesamtbilanz der Produktion verbessert, sondern auch ein monetärer Mehrwert für den Anwender entsteht.

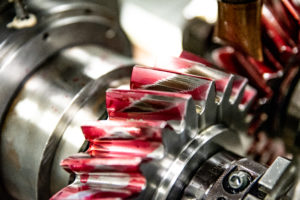

Die steigenden Anforderungen der E-Mobilität, Windkraft und auch der Luftfahrt im Bereich der Getriebetechnik zeigen den Bedarf nach innovativen Testmethoden. Dies gilt insbesondere unter dem Aspekt der steigenden Energiekosten und der Forderung nach Nachhaltigkeit. Diese Thementour bietet einen Einblick in die gängigen Versuchsstände und -methoden zur Ermittlung der Zahnradtragfähigkeit, Effizienz und NVH. Diese Untersuchungsmethode bieten einen wesentlichen Baustein für die Auslegung zukünftiger Getriebesysteme.

Die steigenden Anforderungen der E-Mobilität, Windkraft und auch der Luftfahrt im Bereich der Getriebetechnik zeigen den Bedarf nach innovativen Testmethoden. Dies gilt insbesondere unter dem Aspekt der steigenden Energiekosten und der Forderung nach Nachhaltigkeit. Diese Thementour bietet einen Einblick in die gängigen Versuchsstände und -methoden zur Ermittlung der Zahnradtragfähigkeit, Effizienz und NVH. Diese Untersuchungsmethode bieten einen wesentlichen Baustein für die Auslegung zukünftiger Getriebesysteme.

© Martin Braun

Das Smart Automation Lab zeigt Ihnen, wie die Verwendung von Daten im Internet of Production in Verbindung mit moderner Automatisierungs- und Informationstechnik aussehen kann. Ziel ist es, Daten nicht nur zu erheben, sondern auch nutzbar zu machen und sie so zur Steigerung der Nachhaltigkeit industrieller Produktionsprozesse zu verwenden. In praxisnahen Demonstrationsszenarien werden verschiedene Aspekte, von roboterbasierter Bearbeitung oder smarter Robotik für die Produktion über die Datenmodellierung, Anwendungen der künstlichen Intelligenz und das industrielle Internet of Things bis hin zu Fertigungsleitsystemen und der Mensch-Maschine-Interaktion, präsentiert.

Im Kontext der Nachhaltigkeitsbestrebungen produzierender Unternehmen rückt der Beitrag der Digitalisierung zunehmend in den Fokus. Digitalisierung trägt zum einen zur Absicherung in der Produktion bei, zur Minimierung der Verschwendung und zur Flexibilisierung der Produk-tion. Darüber hinaus wird die Digitalisierung essenzieller Bestandteil der Transparenz in nach-haltigen Wertschöpfungsketten sein und CO2-Footprints etc. über Unternehmensgrenzen hinweg sichtbar machen, was spätestens mit der Einführung des Lieferkettengesetzes zur Pflicht für sämtliche Unternehmen wird. Die Thementour zeigt wichtige Bestandteile einer modernen Digitalisierung, angefangen vom Digitalen Zwilling, 5G-Konnektivität über KI bis zum Life-Cycle-Assessment (LCA).

Im Kontext der Nachhaltigkeitsbestrebungen produzierender Unternehmen rückt der Beitrag der Digitalisierung zunehmend in den Fokus. Digitalisierung trägt zum einen zur Absicherung in der Produktion bei, zur Minimierung der Verschwendung und zur Flexibilisierung der Produk-tion. Darüber hinaus wird die Digitalisierung essenzieller Bestandteil der Transparenz in nach-haltigen Wertschöpfungsketten sein und CO2-Footprints etc. über Unternehmensgrenzen hinweg sichtbar machen, was spätestens mit der Einführung des Lieferkettengesetzes zur Pflicht für sämtliche Unternehmen wird. Die Thementour zeigt wichtige Bestandteile einer modernen Digitalisierung, angefangen vom Digitalen Zwilling, 5G-Konnektivität über KI bis zum Life-Cycle-Assessment (LCA).

In kaum einem anderen Bereich ist die Notwendigkeit für eine Transformation so greifbar wie in dem Kontext der mobilen Antriebssysteme. Derzeit manifestiert sich in den Branchen Luftfahrt, Transport und Automobil ein Technologiemix bestehend aus verschiedenen, neu zu entwickelnden oder zu optimierenden Lösungen basierend auf energieeffizienten Antrieben, Batteriespeicher oder Brennstoffzellen.

In kaum einem anderen Bereich ist die Notwendigkeit für eine Transformation so greifbar wie in dem Kontext der mobilen Antriebssysteme. Derzeit manifestiert sich in den Branchen Luftfahrt, Transport und Automobil ein Technologiemix bestehend aus verschiedenen, neu zu entwickelnden oder zu optimierenden Lösungen basierend auf energieeffizienten Antrieben, Batteriespeicher oder Brennstoffzellen.

Diese technologischen Entwicklungen schlagen sich ebenso in den Anforderungen für die Fertigungsprozesse nieder wie auch in den stark wachsenden Produktionsvolumen für derartige Technologien im Markthochlauf. Daher entwickelt das Fraunhofer IPT kundenspezifische Lösungen für die Triebwerks-, Batterie- und Brennstoffzellenproduktion der Zukunft.

Diese Thementour stellt Ihnen die Befähiger nachhaltiger Produktionssysteme entlang des Produktlebenszyklus vor. Auf den vier Ebenen Strategie, Organisation, Datenstrukturen und Technologie demonstrieren wir Ihnen Lösungen, die den Wandel zur „Green Production“ möglich machen. Erleben Sie die Integration verschiedener Zyklusphasen von der Entwicklung, über die Lieferketten hinweg bis zur eigenen Fabrik und der Unternehmensstrategie.

Diese Thementour stellt Ihnen die Befähiger nachhaltiger Produktionssysteme entlang des Produktlebenszyklus vor. Auf den vier Ebenen Strategie, Organisation, Datenstrukturen und Technologie demonstrieren wir Ihnen Lösungen, die den Wandel zur „Green Production“ möglich machen. Erleben Sie die Integration verschiedener Zyklusphasen von der Entwicklung, über die Lieferketten hinweg bis zur eigenen Fabrik und der Unternehmensstrategie.